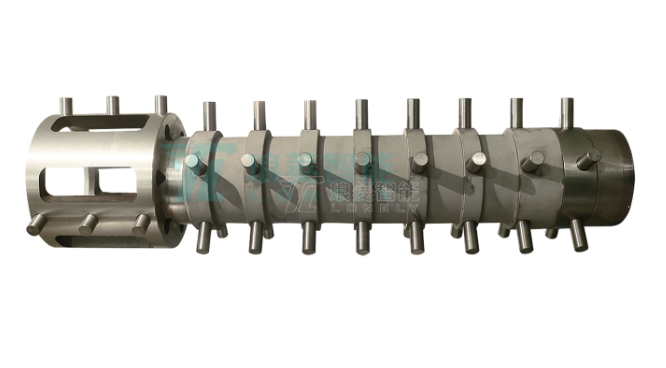

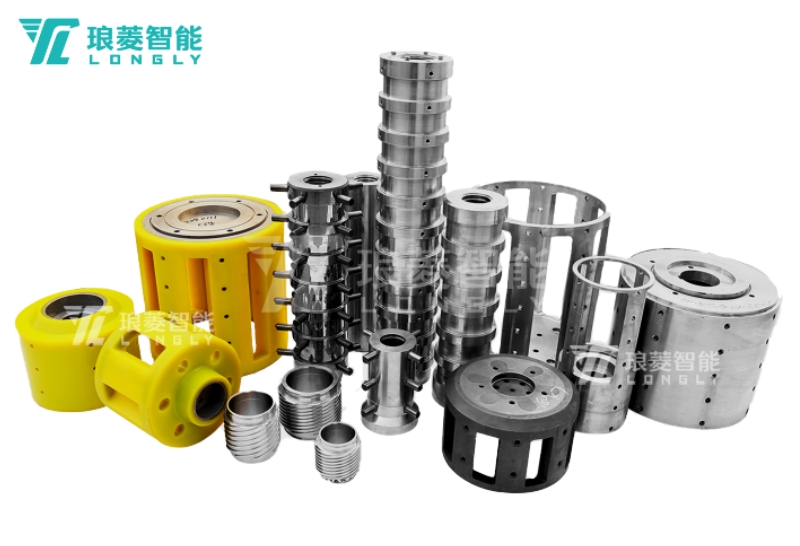

Por lo general, la selección de materiales del rotor se basa en el tipo y las propiedades de los materiales producidos. Los materiales comunes utilizados en el rotor del molino de perlas se dividen en 4 categorías, con diferentes usos.

1. zirconia

Óxido de circonio como material del rotor en elCuentas de óxido de circonioMolino se utiliza principalmente para evitar que la sustancia metálica contamine la lechada de molienda o para moler la lechada con altos requisitos de color.

Industrias aplicables: MLCC, cerámica 5G, nanotubos de carbono, tintas de impresión, etc.

2. carburo de silicio

El carburo de silicio como material del rotor en el molino de perlas es adecuado para partículas sólidas relativamente duras en lodos no corrosivos a base de agua o a base de alcohol;

Industrias aplicables: ánodo de carbono de silicio, tinta de cerámica, y así sucesivamente.

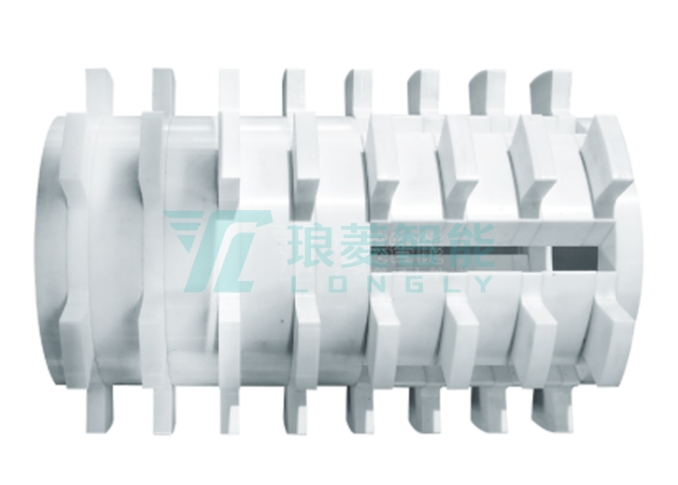

3. carburo de tungsteno

El carburo de tungsteno como material del rotor en el molino de perlas se presenta en alta dureza, alta resistencia al desgaste y resistencia a altas temperaturas, que puede soportar un fuerte impacto y desgaste;

Industrias aplicables: pintura, alimentación, tinta, pesticidas, etc.

4. polímero de poliuretano (PU)

El polímero de poliuretano (PU) como material del rotor en el molino de perlas está compuesto por compuestos químicos con un peso molecular relativamente alto, recomendados en lodo a base de agua bajo una temperatura de molienda inferior a 60 ℃.

Industrias aplicables: fosfato de hierro de litio, óxido de aluminio, etc.

El óxido de circonio es un material accesorio de cerámica maduro ampliamente utilizado en molinos de perlas. Entre los cuatro principales Materiales de diamante con procesos relativamente Maduros: óxido de circonio, óxido de aluminio, carburo de silicio y nitruro de silicio,Óxido de circonioTiene alta dureza. El rotor entra en contacto con el material de molienda durante el pulido bajo rotación de alta velocidad, los elementos de molienda se agrietan fácilmente, o incluso se rompen, especialmente después del uso de horas extras. Y la dureza del óxido de circonio puede soportarlo. Por lo tanto, en los molinos de perlas giratorios de alta velocidad, la ventaja del rotor hecho de óxido de circonio es más evidente.

El rotor siempre dejará que las impurezas se trituren sin importar de qué material esté hecho. Sin embargo, gracias a su alta resistencia al desgaste, los elementos o piezas cerámicas causan menos sustancia que el acero y el poliuretano tradicionales. Al mismo tiempo, la sustancia del rotor es óxido de circonio que es consistente con las perlas de óxido de circonio, por lo que el impacto en la calidad del producto final es pequeño. Por lo tanto, el rotor hecho de óxido de circonio es más adecuado para moler en industrias como productos farmacéuticos y alimentos.